“近期厂区连续降雨,我们要高度关注温湿度,加快工房内外部的巡查频次,在做好防汛工作的同时注意原材料的储存环境。”班前会上,中国航天科工六院红峡公司三车间班组长正在强调原材料管理方面的注意事项。

抓管理 压实质量责任

“抓实数据分析研判,强化生产平稳管控。” 红峡公司始终坚持目标不动摇,把质量管理放在重要位置。公司严格开展工艺纪律检查、典型质量问题培训,深入分析质量形势,提升职工质量意识。

公司还建立质量评分模型和质量评优量化制度,以工艺纪律检查结果动态计算班组长、代班长的质量积分,并在调度会上公示,与一线操作人员评优评先“硬挂钩”,切实压紧压实质量责任。

考核评价导向激发了一线生产的行动自觉:

一车间选取多种防护材料,通过各项试验最终选择延展性好的薄膜代替金属堵盖,解决了产品密封防潮的问题;二车间针对异常数据逐步改进设备设施和生产条件,从一线操作人员中挑选12名骨干组成产品专职生产组,确保产品合格率稳步提升;三车间制定配有彩色图片说明的原材料标准状态一览表,明确数十种原材料执行标准、储存要求、正常状态,用于指导生产现场原材料质量状态确认。

建系统 赋能“数据驱动”

“数据跑起来,比我们跑腿高效便捷多了。”这是红峡公司工艺技术人员的共识。

近年来,红峡公司围绕“科研生产、安全管理、质量管控”三条主线,深入推进数字化转型、智能化发展。

质量控制和质量改进都离不开数据的支撑。作为质量管控数字化转型的“上半场”,红峡公司布局了产品数据与全生命周期质量管理系统,覆盖11大类和147个业务的模型结构、8个主要业务视图、6大类自动处理系统级函数。

“以往处理产品的数据需要录入、人工分析、反馈,几乎要用半天时间,现在录入后自动分析判定数据是否完整、是否超差、是否包络、是否符合逻辑、配套是否一致,一键生成报告,碰到数据超差可以迅速反馈,不仅提高了工作效率,而且缩短了问题处理周期。”质量管理人员小付高兴地说。

“向‘下半场’转型的关键,在于进一步打破信息壁垒,让产品数据与全生命周期质量管理系统与其他单位的数据中心、各类系统进行连接、扩展。”系统负责人小孙说,“我们要通过积累的大量数据,不断丰富应用场景,持续打造强劲的‘数据引擎’。”

强培训 提升实战技能

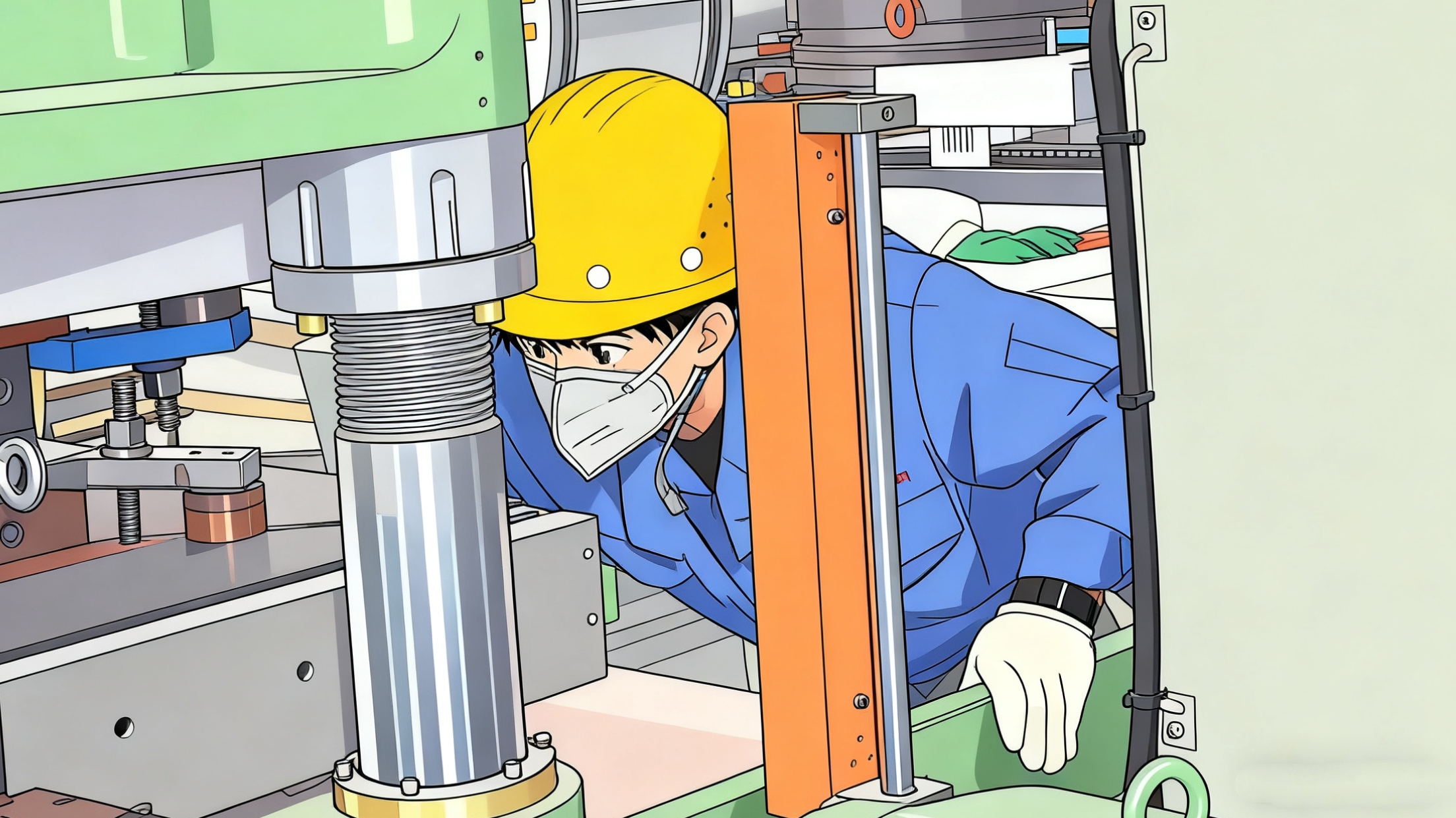

“刚开始学工艺理论,总觉得比较抽象。现在看着设备管路的真实构造,与脑子里的工艺流程互相印证,加上师父的详细讲解,感觉一下子就明白了。”刚刚分到车间的新职工小王看着异常复杂的生产线,觉得自己信心满满。这得益于车间为新职工量身打造的培训计划和履职能力提升方案。

生产装置设备种类多、工艺流程复杂、清理任务繁重且技术要求高。为确保生产质量,车间组织由高技能人才、岗位骨干、班组长组成的讲师团队,覆盖生产、技术、安全、质量等多个关键岗位,在生产作业现场围绕设备工作原理、材料化学原理、设备操作流程、常见故障排查方法以及应急处置等核心内容开展微课堂教学。

培训前,车间通过访谈、测试、分析,精准识别职工的培训需求,分层分类确定“培训菜单”,通过设置工艺理论班、基础技能班、实际操作班,因材施教,提升岗位人员操作技能,同步实施理论考核、实操测评、跟踪反馈闭环管理,实现培训内容与生产需求的深度契合,为设备启动后的安全平稳长周期运行提供技术保障。

红峡公司始终坚持质量至上的政治要求,全面落实集团公司“四个确保”新时期质量工作方针,统一思想和认识、统一行动和步调、统一标准和要求,让质量落在心中抓在手上,推进全年科研生产任务顺利完成。(文/于海洋)